Гидроабразивная резка — уникальная технология, так как за счет ее можно раскроить практически любой строительный материал. Некоторое время назад была актуальна механическая, плазменная, лазерная и ультразвуковая резка, но им на замену пришла качественная альтернатива – гидроабразивная технология, которая, к слову, в некоторых случаях является единственно возможной.

Сам процесс обработки с помощью этой технологии производится тонкой сверхскоростной водяной струей. Чтобы увеличить разрушительную силу воды, в ее состав добавляется высокотвердый материал – абразив. В некоторых случаях такую технологию называют «гидрорезкой», «водоструйной резко» или «водорезкой». В промышленных целях станки такого плана применяются уже с 1982 года.

Ниже осмотрим суть обработки такой технологии. Дело в том, чтобы обычная вода сжимается под давлением до 4 тысяч атмосфер, после чего пропускается через отверстие, диаметр которого не более 1 мм. Таким образом, скорость течения воды превышает скорость звука практически в 4 раза. Направляя такой водяной поток на обрабатываемый материал, струя способна разрезать изделие. К тому же, чтобы улучшить режущую способность технологии, в состав воды добавляют абразивные частицы, в следствии чего «гидрорезка» способна справиться практически с любым материалом.

Достоинства и недостатки технологии

Как было отмечено выше, гидроабразивная или водяная резка способна разрезать практически любой материал. Стоит отметить, что при обработке механически (струя воздействует под силой не более 100Н) или термически (в зоне реза максимальная температура не превышает +90 градусов по Цельсию) изделие не деформируется. В связи с этим, если сравнивать гидроабразивную технологию с другими, предусматривающие термическую обработку (кислородная, плазменная, лазерная и так далее), можно выделить следующие преимущества:

• так как термическое воздействие на обрабатываемый материал минимально, рез получается более качественным (кромки не пригорают, материал не оплавляется);

• имеется возможность обрабатывать термочувствительные материалы (пожаро- или взрывоопасные, ламинированные, композитные и другие);

• данный процесс является экологически чистым, так как в рабочем режиме не выделяются вредные газы;

• сам процесс является взрыво- и пожаробезопасным.

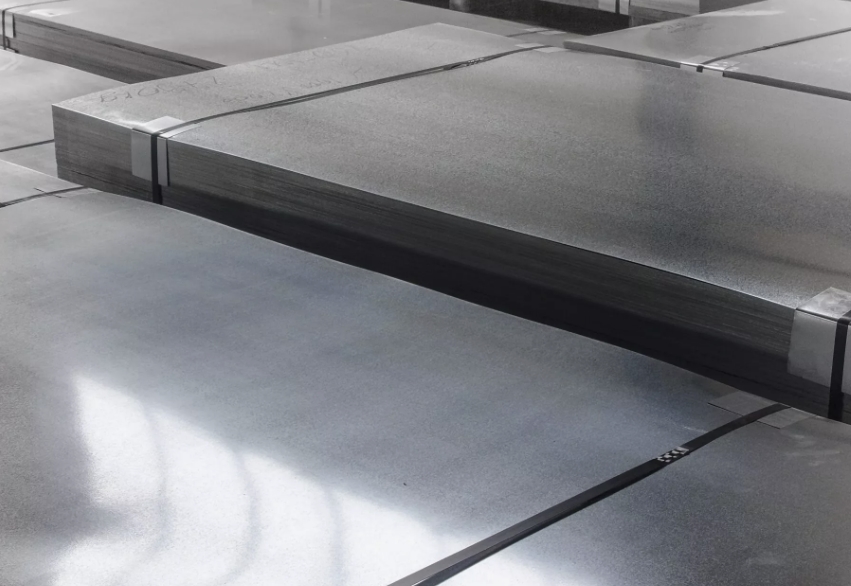

Струя гидроабразивного типа способна обрабатывать материалы, толщина которых может быть от 300 и выше миллиметров. Неважно какой сложности контур, технология справится со своей задачей максимально точно, даже если это объемные изделия. К тому же имеется возможность изготовления скосов. Данная технология максимально эффективна при обработке сплавов алюминия, меди и латуни. Заметим, что лазерная резка для работы с такими металлами не подходит, так как они имеют свойство поглощения лазерного излучения.

Однако, имеются и недостатки способа:

• если сталь имеет небольшую толщину, то скорость резки будет уступать плазменной и лазерной технологии;

• оборудование имеет высокую стоимость и затраты на эксплуатацию, что обуславливается расходом абразивных материалов, воды, электричества. К тому же на устройстве требуется время от времени менять смесительные трубки, водяные сопла и уплотнители, которые постоянно подвергаются высокому давлению;

• так как струя течет со скоростью звука, этот процесс производит повышенный шум.