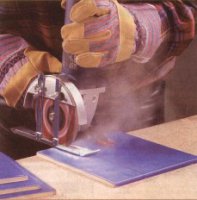

На обычном плиткорезе бывает сложно чисто раскроить толстую или очень твёрдую плитку. Получить чистый рез можно воспользовавшись шлифовальной машинкой, оснащённой карборундовым или алмазным отрезным диском.

На обычном плиткорезе бывает сложно чисто раскроить толстую или очень твёрдую плитку. Получить чистый рез можно воспользовавшись шлифовальной машинкой, оснащённой карборундовым или алмазным отрезным диском.

В последние годы всё чаще применяют тонкие и крупноформатные фаянсовые плитки, отличающиеся очень высокой твёрдостью. Раскроить такие плитки плиткорезом в принципе если и возможно, то с образованием «рваных» кромок разлома, выровнять которые очень сложно.

В этом случае на помощь может прийти угловая шлифовальная машинка с отрезным диском по камню. Такие диски состоят из карборундовых зёрен различного размера. Обычно толщина дисков — 3 мм, однако есть диски толщиной всего лишь 1,2 мм.

При покупке диска следует обратить внимание на то, подходит ли он по диаметру и скорости вращения к вашей шлифовальной машинке. Крепить диск к шлифовальной машинке нужно только с помощью фланца-оригинала. Работать с «болгаркой» следует всегда в рабочих перчатках и защитных очках, держа её так, чтобы искры летели в сторону от вас.

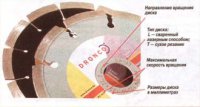

Достойная альтернатива карборундовым дискам — диски с алмазной крошкой, способные резать даже бетонные камни. Собственно резание производят промышленные алмазные вкрапления, находящиеся в наружных сегментах диска. Высокая стойкость алмазного диска достигается за счёт того, что при износе материала сегментов затупившиеся алмазы выламываются и в действие вступают новые, более глубоко сидящие в сегментах. При затуплении же диска его можно заточить на специальном заточном или известняковом камне, совершая по нему два-три реза — грубый материал обеспечит быструю «подачу алмазов».

Сегменты крепят на диске различными способами. Сваренной лазером диск способен выдерживать высокие нагрузки и поэтому пригоден для сухого резания. Если же материал диска под очень высоким давлением и при высокой температуре спрессовывают с сегментами, то такие диски не способны выдерживать высокие термические нагрузки и их чаще всего применяют при мокром резании. Всё это относится и к твёрдопаяным дискам, так как твёрдый припой под действием высоких температур снова размягчается.

Сегменты крепят на диске различными способами. Сваренной лазером диск способен выдерживать высокие нагрузки и поэтому пригоден для сухого резания. Если же материал диска под очень высоким давлением и при высокой температуре спрессовывают с сегментами, то такие диски не способны выдерживать высокие термические нагрузки и их чаще всего применяют при мокром резании. Всё это относится и к твёрдопаяным дискам, так как твёрдый припой под действием высоких температур снова размягчается.

Диски, пригодные для сухого резания, впрочем можно использовать и для мокрого (но не наоборот!). При мокром резании практически не образуется пыли. Однако этот способ резания требует применения специальной шлифовальной машинки, обеспечивающей подачу охлаждающего средства к месту резания.

УСТРОЙСТВО ОТРЕЗНОГО ДИСКА ПО КАМНЮ

Собственно абразивный материал содержится в однородной по своему составу сердцевине диска. Масса на 70% состоит из карборунда и на 15% — из наполнителя (например, полевого шпата или пирита). Остальные 15% приходятся на долю связующего (искусственной смолы). С обеих сторон масса покрыта стеклотканью, которую с нижней стороны ламинируют бумагой.

Собственно абразивный материал содержится в однородной по своему составу сердцевине диска. Масса на 70% состоит из карборунда и на 15% — из наполнителя (например, полевого шпата или пирита). Остальные 15% приходятся на долю связующего (искусственной смолы). С обеих сторон масса покрыта стеклотканью, которую с нижней стороны ламинируют бумагой.

УСТРОЙСТВО АЛМАЗНОГО ОТРЕЗНОГО ДИСКА

Алмазный диск состоит из тела, сегментов и алмазов. Идеальным такое соединение элементов получается при сварке лазером.

Алмазный диск состоит из тела, сегментов и алмазов. Идеальным такое соединение элементов получается при сварке лазером.

Имеются также алмазные диски на твёрдой пайке (только для резания мокрым способом), а также — спечённые (спрессованные под высоким давлением и при высокой температуре).

При пользовании алмазными дисками важно правильно выбрать направление вращения. При неправильном направлении вращения алмазы быстро выламываются, вследствие чего диск затупится.

Состоящие из сегментов алмазные отрезные диски могут быть использованы для резания камня и бетона. В этом случае особенно важно делать необходимые для охлаждения диска паузы. В следующей статье мы обсудим, как происходит www.ogne-spas.ru своими руками.

По материалам журнала «Делаем сами»