Большая скорость вращения фрезы (до 20000 об/мин) и способность очень чисто и точно снимать слои древесины строго заданной толщины позволяют считать фрезерный станок самым универсальным инструментом в мастерской

В этой статье речь пойдет о работе на станке, который представляет собой стационарно установленную на самодельном столике ручную фрезерную машинку. Мы расскажем о приспособлениях и технологических приемах, которые сделают даже такой простейший станок незаменимым помощником в домашней мастерской.

НАПРАВЛЯЮЩАЯ ЛИНЕЙКА

Залогом успешной и безопасной работы на любом фрезерном станке является наличие направляющей линейки. Она выполняет точно такие же функции, как и у стационарной циркулярной пилы, — служит опорной поверхностью, вдоль которой перемещается обрабатываемая деталь. Как правило, линейка фрезерного стола представляет собой прямую доску с пазом посередине для фрезы. Регулируя ее положение, можно изменять глубину фрезерования (см. фото 1 и рис.1).

Залогом успешной и безопасной работы на любом фрезерном станке является наличие направляющей линейки. Она выполняет точно такие же функции, как и у стационарной циркулярной пилы, — служит опорной поверхностью, вдоль которой перемещается обрабатываемая деталь. Как правило, линейка фрезерного стола представляет собой прямую доску с пазом посередине для фрезы. Регулируя ее положение, можно изменять глубину фрезерования (см. фото 1 и рис.1).

Обычно направляющая линейка дает возможность работать с фрезами без направляющих роликов (подшипников), но мы рекомендуем использовать ее именно с роликовыми фрезами. Правильная установка линейки в этом случае позволяет свести к минимуму отдачу и снижает вероятность непоправимо испортить заготовку. Для этого ролик фрезы должен располагаться точно вровень с опорной поверхностью линейки или немного выступать за нее (см. рис.1). Установку можно быстро проверить, прострелив глазом вдоль линейки.

ПРИЖИМЫ

Кроме направляющей линейки для работы на фрезерном станке понадобятся специальные гребенчатые («пальцевые») прижимы (фото 2). Без них, обрабатывая длинномерные заготовки, трудно обеспечить постоянное усилие прижима в районе фрезы и равномерную подачу.

Кроме направляющей линейки для работы на фрезерном станке понадобятся специальные гребенчатые («пальцевые») прижимы (фото 2). Без них, обрабатывая длинномерные заготовки, трудно обеспечить постоянное усилие прижима в районе фрезы и равномерную подачу.

Очень важно научиться правильно, без лишних усилий устанавливать такие прижимы. Иначе они будут слишком сильно тормозить заготовку, затрудняя ее продвижение, и не помогать, а только мешать работе. Рекомендуемый порядок установки гребенчатых прижимов показан на рис. 2.

Сначала гребенку прижима подводят к детали так, чтобы она своей «пяткой» только соприкасалась с деталью. В этом положении рейку с гребенкой фиксируют струбциной, винт которой не затягивают, а лишь слегка поджимают, оставляя для рейки некоторую свободу перемещения. Затем рейку с гребенкой поворачивают вокруг точки крепления струбцины (на рис. 2 показано стрелкой) до тех пор, пока все «пальцы» гребенки не соприкоснутся с поверхностью детали, и окончательно зажимают винт струбцины.

При большой ширине рабочего стола фрезерного станка некоторые проблемы могут возникнуть с креплением бокового прижима. В этом случае может помочь очень простой прием с дополнительной подпорной планкой, которую устанавливают так, как показано на рис. 3.

При большой ширине рабочего стола фрезерного станка некоторые проблемы могут возникнуть с креплением бокового прижима. В этом случае может помочь очень простой прием с дополнительной подпорной планкой, которую устанавливают так, как показано на рис. 3.

ИЗГОТОВЛЕНИЕ ДЕТАЛЕЙ НЕБОЛЬШОГО СЕЧЕНИЯ

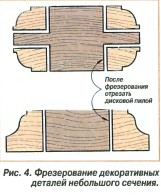

Очень часто на фрезерном станке приходится изготавливать детали небольшого сечения (меньше 20×20 мм) штапики, раскладки или декоративные рейки-накладки для окантовки. Прямое фрезерование таких заготовок довольно сложно, так как трудно обеспечить их надежный прижим, особенно непосредственно в зоне фрезы. Из-за невысокой жесткости и прочности самих деталей не помогают ни боковые, ни верхние гребенчатые прижимы — работа сопровождается сильной вибрацией, а качество обработки поверхности оказывается крайне низким. В такой ситуации значительно проще обработать фрезой соответствующего профиля продольные кромки бруска (или доски) большего сечения, а затем уже распустить его с помощью дисковой пилы на детали необходимого размера (рис. 4).

Очень часто на фрезерном станке приходится изготавливать детали небольшого сечения (меньше 20×20 мм) штапики, раскладки или декоративные рейки-накладки для окантовки. Прямое фрезерование таких заготовок довольно сложно, так как трудно обеспечить их надежный прижим, особенно непосредственно в зоне фрезы. Из-за невысокой жесткости и прочности самих деталей не помогают ни боковые, ни верхние гребенчатые прижимы — работа сопровождается сильной вибрацией, а качество обработки поверхности оказывается крайне низким. В такой ситуации значительно проще обработать фрезой соответствующего профиля продольные кромки бруска (или доски) большего сечения, а затем уже распустить его с помощью дисковой пилы на детали необходимого размера (рис. 4).

ФРЕЗЕРОВАНИЯ ТОРЦЕВЫХ КРОМОК

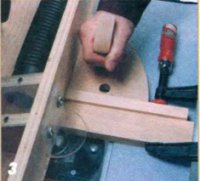

Не менее сложно фрезеровать на станке торцевые кромки длинных узких деталей, например, при формировании различных шипов. В этом случае также приходится сталкиваться как с отдачей, так и с необходимостью удерживать деталь в строго фиксированном положении при проходе ею ниши (для фрезы) в направляющей линейке. Чтобы обрабатываемая деталь могла безопасно пройти этот отрезок пути, нужно сделать специальный «досылатель». Как показано на фото 3, деталь, прижатая струбциной к «досылателю», оказывается надежно зафиксированной точно под прямым углом к плоскости направляющей линейки, в том числе и в зоне непосредственного соприкосновения ее с фрезой.

Не менее сложно фрезеровать на станке торцевые кромки длинных узких деталей, например, при формировании различных шипов. В этом случае также приходится сталкиваться как с отдачей, так и с необходимостью удерживать деталь в строго фиксированном положении при проходе ею ниши (для фрезы) в направляющей линейке. Чтобы обрабатываемая деталь могла безопасно пройти этот отрезок пути, нужно сделать специальный «досылатель». Как показано на фото 3, деталь, прижатая струбциной к «досылателю», оказывается надежно зафиксированной точно под прямым углом к плоскости направляющей линейки, в том числе и в зоне непосредственного соприкосновения ее с фрезой.

Между «досылателем» и деталью желательно вставить небольшой брусок сечением примерно 20×20 мм. С одной стороны, это исключит возможность повреждения фрезой опорной поверхности «досылателя», а с другой — снизит вероятность образования сколов на выходе фрезы.

Перечисленные выше приспособления и технологические приемы используются для выполнения большей части работ на фрезерном станке. Это можно показать на примере изготовления рамки филенчатой дверки с соединением в шип-паз (рис. 5). Изготовление таких дверок традиционно считается подтверждением достаточно высокого уровня мастерства столяра. В то же время с помощью фрезерного станка и комплекта специальных фрез можно легко выполнить эту работу, даже не имея специальных навыков и опыта.

Перечисленные выше приспособления и технологические приемы используются для выполнения большей части работ на фрезерном станке. Это можно показать на примере изготовления рамки филенчатой дверки с соединением в шип-паз (рис. 5). Изготовление таких дверок традиционно считается подтверждением достаточно высокого уровня мастерства столяра. В то же время с помощью фрезерного станка и комплекта специальных фрез можно легко выполнить эту работу, даже не имея специальных навыков и опыта.

В комплект обычно входят две специальные сборные фрезы с направляющими роликами (фото 4). Между профильным и пазовым ножами каждой из фрез предусмотрена установка специальных прокладок. Они позволяют отрегулировать положение ножей и получить очень точное угловое соединение с совершенно невидимыми зазорами между деталями.

В комплект обычно входят две специальные сборные фрезы с направляющими роликами (фото 4). Между профильным и пазовым ножами каждой из фрез предусмотрена установка специальных прокладок. Они позволяют отрегулировать положение ножей и получить очень точное угловое соединение с совершенно невидимыми зазорами между деталями.

При изготовлении рамки следует придерживаться следующей последовательности действий. Сначала в патроне фрезерной машинки зажимают фрезу для профильной обработки продольных кромок (на фото 4 она слева). Затем устанавливают направляющую линейку так, чтобы опорный ролик фрезы был расположен точно вровень с ее плоскостью. Положив заготовку лицевой стороной вниз, фрезеруют профиль вдоль внутренней кромки стойки.

Чтобы выбрать ответный профиль на торцевых кромках горизонтальных перекладин рамки, нужно установить в патрон вторую фрезу из комплекта. Высоту ее установки регулируют используя в качестве шаблона одну из отфрезерованных вертикальных стоек рамки. Нижняя кромка пазового ножа этой фрезы должна располагаться точно на одном уровне с кромкой выбранного паза вертикальной стойки.

Выверив положение фрезы, обрабатывают торцевые кромки горизонтальных перекладин так, как показано на фото 3. После этого вновь устанавливают первую фрезу из комплекта и фрезеруют внутренние кромки перекладин. При проходе профильная фреза срежет «бахрому», образовавшуюся во время обработки торцевых частей перекладин, а готовые детали не придется дополнительно дорабатывать вручную.

Для сборки рамок дверок или других аналогичных конструкций из деталей более простой формы (см.рис.6) часто используют соединение на плоскую шпонку (иногда его называют соединение «бисквит»). Такое соединение можно сделать на фрезерном станке с помощью стандартной пазовой фрезы.

Для сборки рамок дверок или других аналогичных конструкций из деталей более простой формы (см.рис.6) часто используют соединение на плоскую шпонку (иногда его называют соединение «бисквит»). Такое соединение можно сделать на фрезерном станке с помощью стандартной пазовой фрезы.

Перед началом работы в патрон фрезерной машинки необходимо установить пазовую фрезу с направляющим роликом, ширина которой равна толщине шпонок. Высота установки фрезы над столом должна быть такой, чтобы выбранный паз получился точно посередине толщины заготовки. При этом направляющий ролик фрезы должен выступать за линейку примерно на 0,8 мм. Кроме того, чтобы легче было ориентироваться во время работы, на прозрачном горизонтальном ограждающем щитке надо нанести направляющую риску, которая должна пройти точно над центром оси вращения фрезы.

Положив заготовки на стол лицевой стороной вниз, складывают из них рамку (без клея) и стягивают ее струбцинами. Затем карандашом отмечают середины стыков на каждой паре соединяемых деталей и снимают струбцины. Для выборки пазов в стойках рамки нужно совместить карандашную отметку на обрабатываемой детали с направляющей риской на ограждающем щитке и, прижав противоположный конец стойки к линейке, надвинуть ее на фрезу (фото 6). При фрезеровании пазов в торцах коротких перекладин необходимо установить на столе станка дополнительную опору, расположенную под прямым углом к направляющей линейке (см. фото 7). Ориентиром при фрезеровании и в этом случае служат риска на щитке и карандашная отметка на детали.

Для выборки пазов в стойках рамки нужно совместить карандашную отметку на обрабатываемой детали с направляющей риской на ограждающем щитке и, прижав противоположный конец стойки к линейке, надвинуть ее на фрезу (фото 6). При фрезеровании пазов в торцах коротких перекладин необходимо установить на столе станка дополнительную опору, расположенную под прямым углом к направляющей линейке (см. фото 7). Ориентиром при фрезеровании и в этом случае служат риска на щитке и карандашная отметка на детали.

Практически точно так же выбирают пазы под плоские шпонки и при выполнении угловых соединений деталей «на ус» (фото 8). Здесь нужно только правильно выставить направляющую линейку. Она должна отстоять от оси вращения фрезы на расстоянии, равном половине ширины соединяемых деталей.

По материалам журнала «Делаем сами»