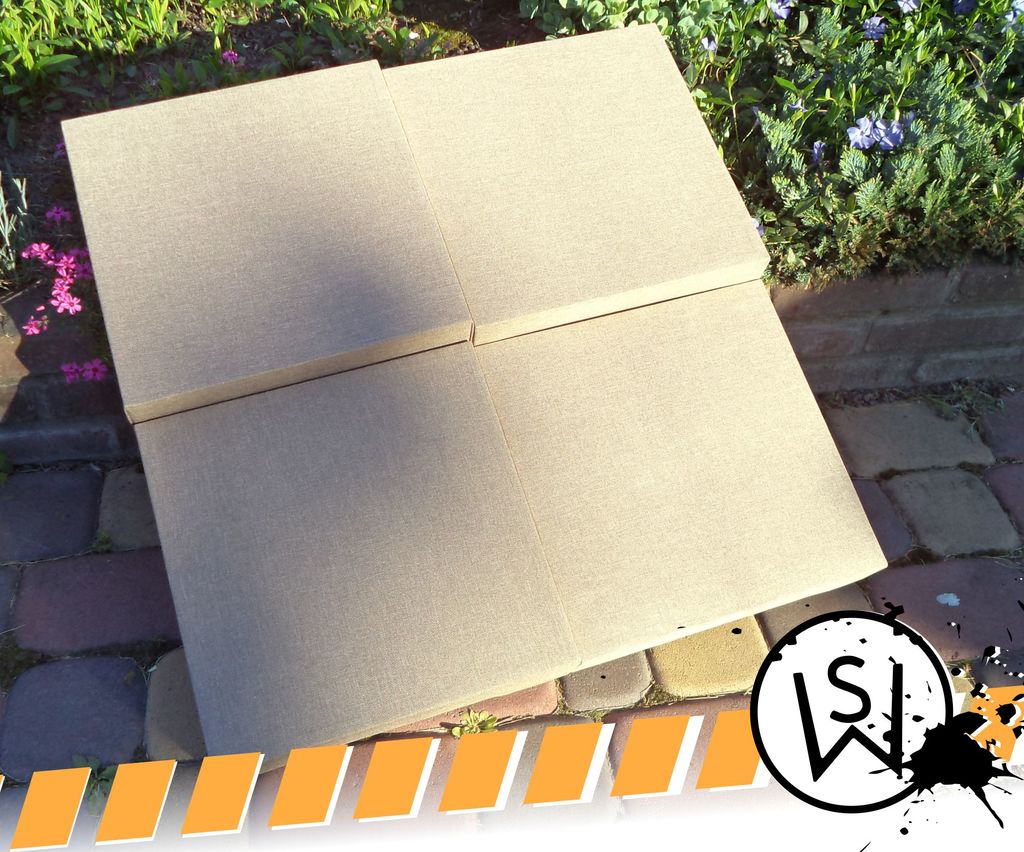

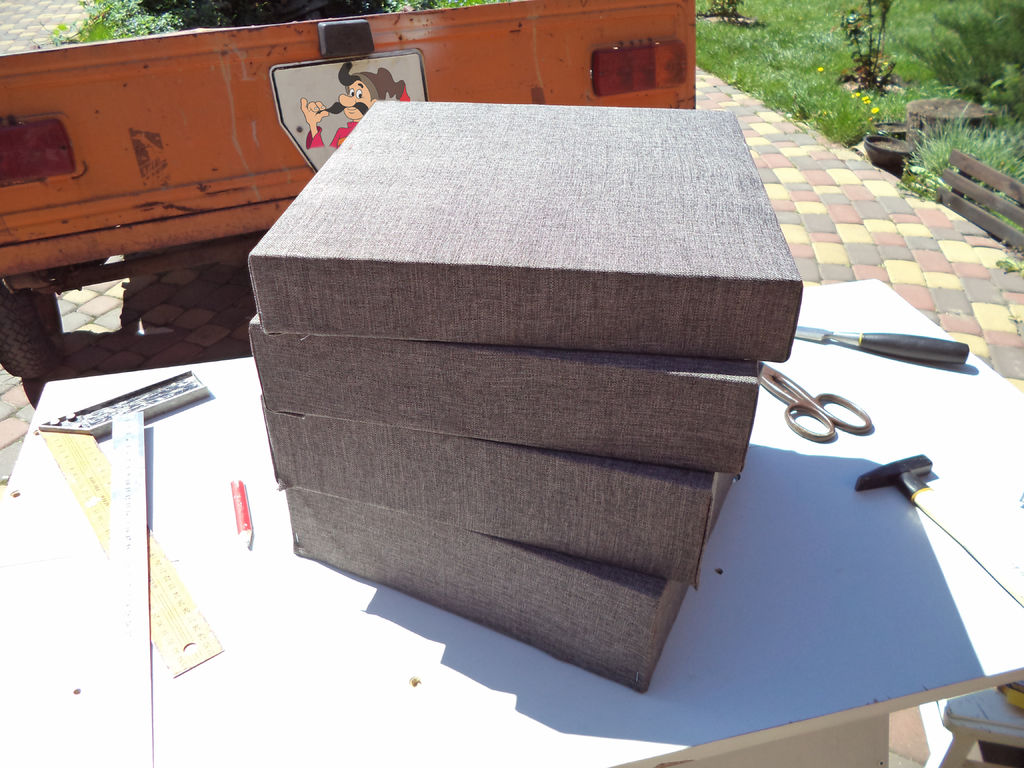

Недавно я получил заказ на пробную партию звукоизоляционных панелей, поэтому я решил задокументировать процесс для себя, чтобы помнить последовательность своих действий (скорее всего я сделаю своими руками еще одну партию в будущем) и для тех из вас, кто захочет сделать такие панели самостоятельно.

Акустические панели используются для покрытия стен в домашних кинотеатрах и улучшают качество звука. Они предотвращают отталкивание звуковых волн от стен помещения, уменьшая нежелательные звуковые искажения. Другая их функция (скорее даже вторичная) – изолировать комнату, делая жизнь остальных жильцов за пределами комнаты намного спокойнее.

Содержание статьи

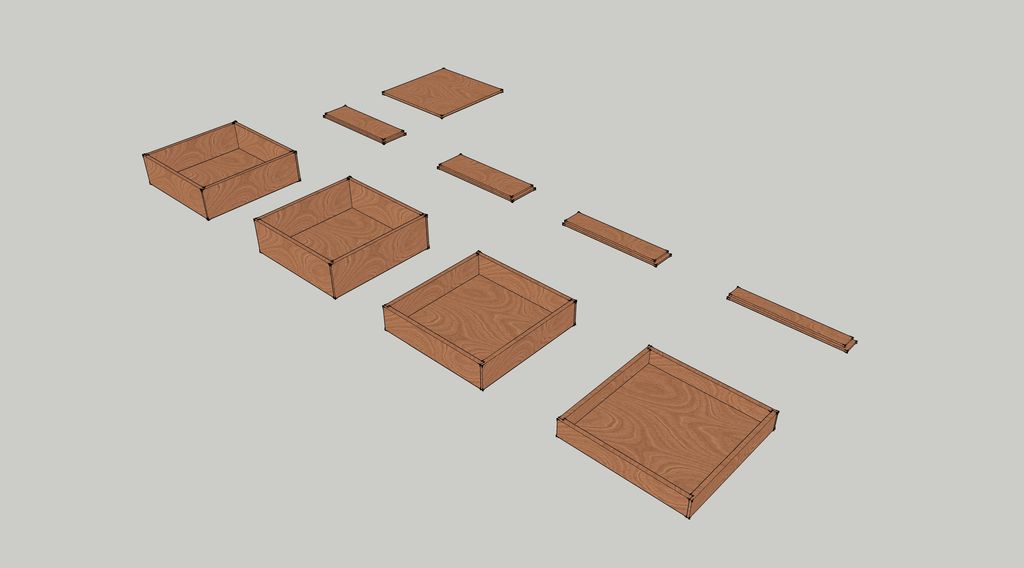

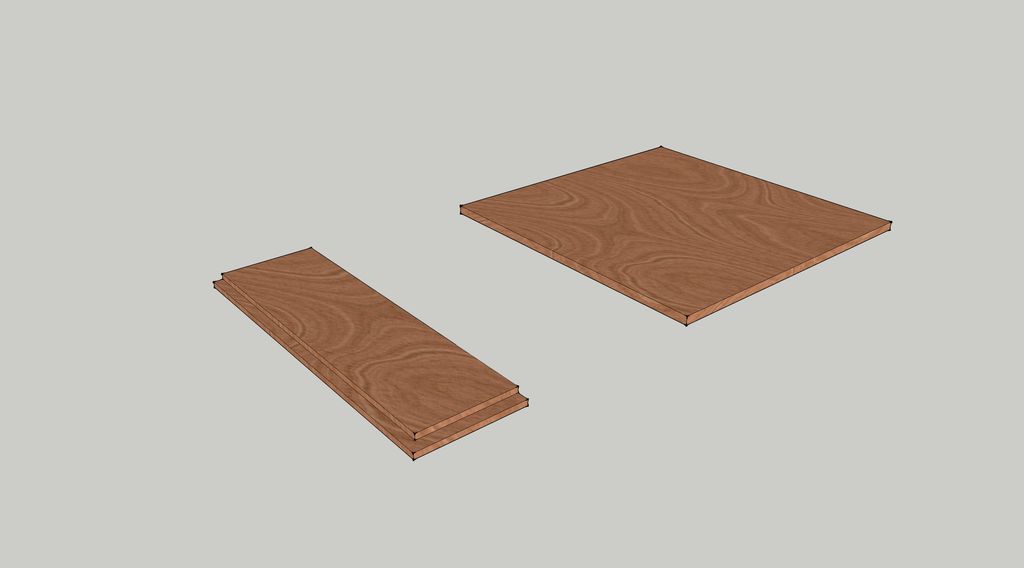

Шаг 1: Проектирование рамки

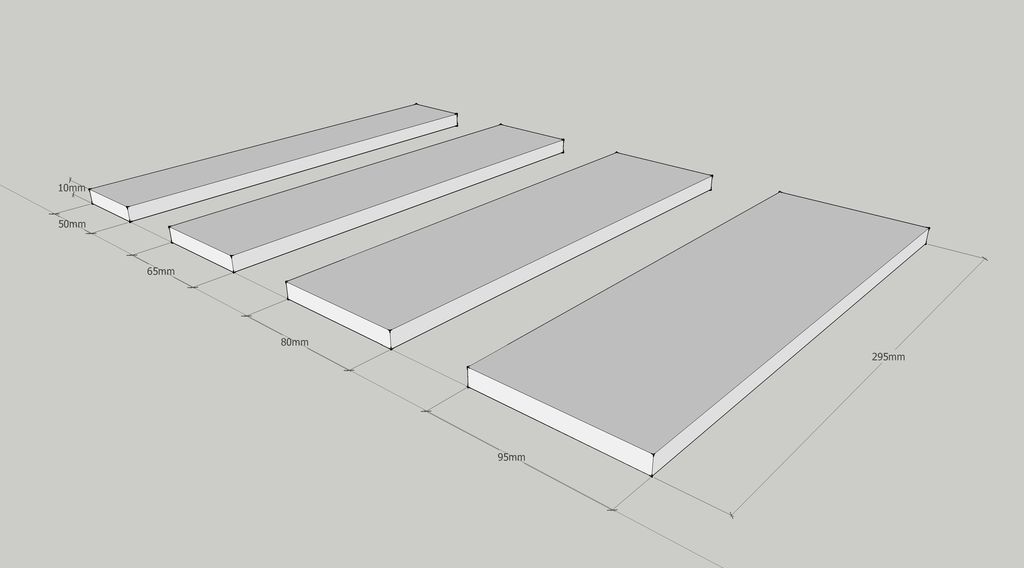

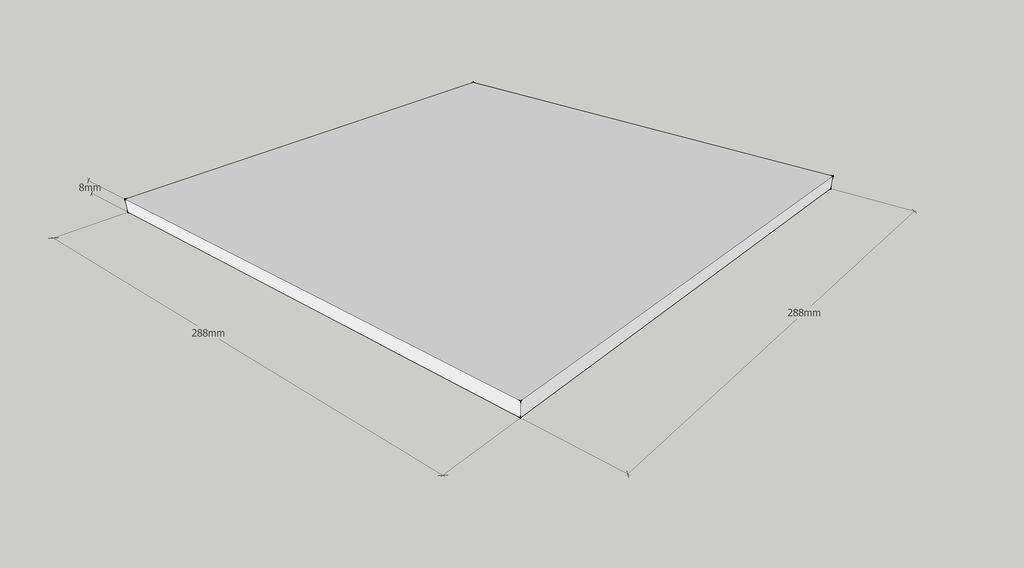

Рамка для стеновой панели представляет собой обычную коробку. Общие габариты, учитывая ткань, составляют 300 * 300 мм, а глубина составляет 50, 65, 80 и 95 мм. Для создания звукопоглощающих панелей используется МДФ толщиной 10 мм, но для этих целей также подойдёт и фанера. В качестве стенок подойдёт даже более тонкий материал, но тогда нужно будет пересчитать габариты составных частей.

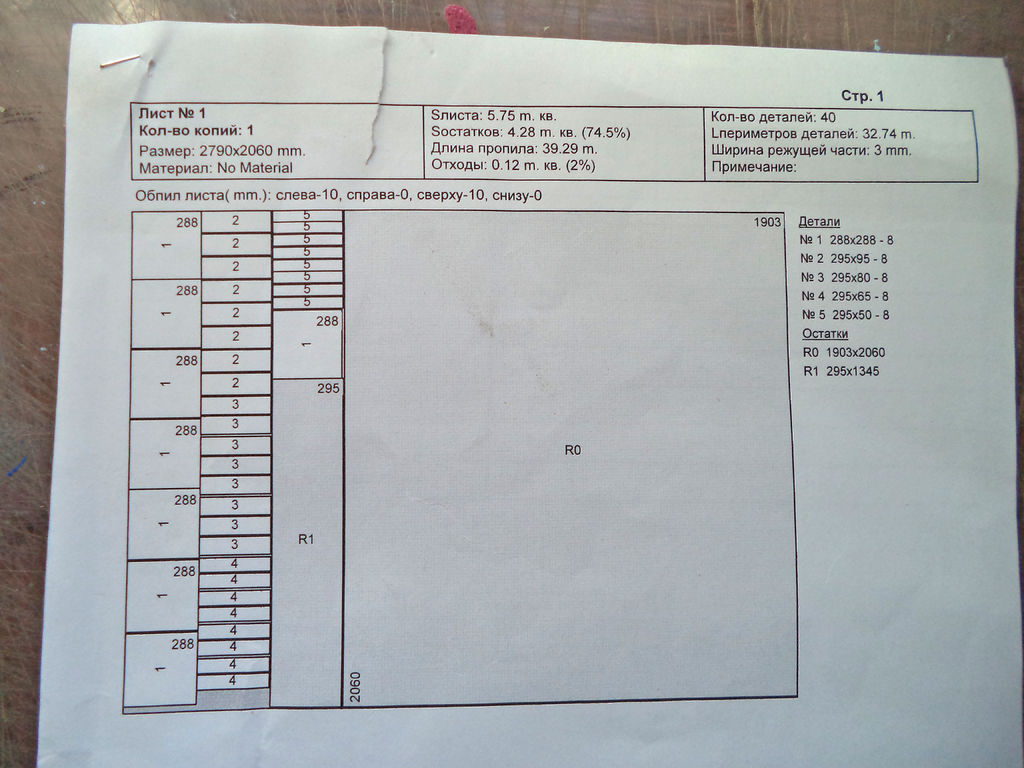

Шаг 2: Вырезаем из МДФ

Первым этапом было вырезание внешних стенок и, так как у меня не было необходимых инструментов, я отдал эту часть работы профессионалам. Листок бумаги с проектом распиловки листа МДФ показал, что из одного цельного листа МФД можно напилить досок на 8. Я приложу этот проектный лист, так как данная информация может быть полезна кому-либо из вас.

Размеры на картинке соответствуют доскам-основаниям и доскам-стенкам разной высоты.

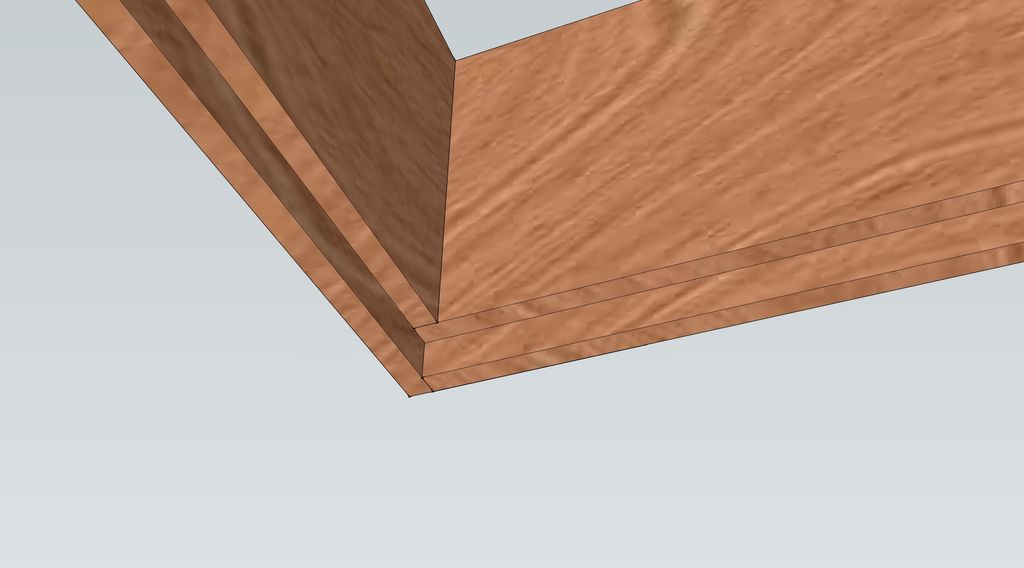

Шаг 3: Делаем прорези на МДФ

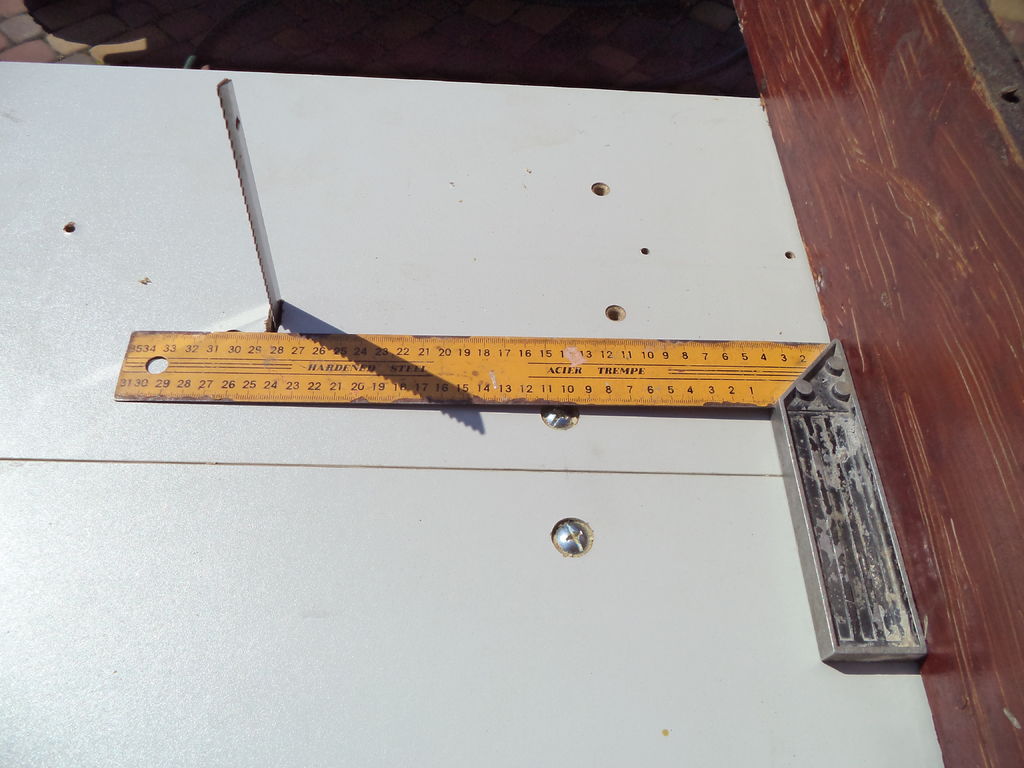

Для следующего шага вам понадобится стол-маршрутизатор. Я сделал свой из старых обрезков ЛДСП. Если у вас есть фрезер, то вы можете посмотреть в интернете, как сделать для него такой стол – вы найдёте множество отличных руководств и проектов.

На этом столе вы доработаете настенные части, создавая открытые углубления. Габариты я прилагаю на трёхмерной картинке. Обработайте все детали и удостоверьтесь, что на каждой детали вы делаете одинаковые углубления (на одинаковых сторонах).

Шаг 4: Подготавливаем необходимые части

Когда вы подготовите все настенные части, то можете начать склеивать их в коробки.

В зависимости от того, каким оборудованием вы располагаете, вы можете сделать это по-разному. Например, вы можете наносить на детали клей и закреплять их пневмопистолетом (как делал я).

В мастерской по ремонту велосипедов я купил пару использованных шин (одна была пробита, а вторая порвана), это стоило мне копейки. Я разделил их на ленты длиной 90 см (с одной шины я получил по 4 ленты, ничего, если они будут покороче), а затем склеил при помощи резинового клея в кольца.

Далее я вырезал несколько деревянных блоков (и скруглил их края, чтобы они не проткнули резину), а из старой доски сделал зажимное устройство (посверлил 4 отверстия по краям квадрата со стороной примерно 32 см и использовал гвозди в качестве штырей)

Шаг 5: Склеиваем детали

Вот как проходит мой процесс склейки:

- Вставьте штыри в зажимное устройство

- Натяните резину вокруг штырей

- Поместите нижнюю панель в резиновое кольцо

- Возьмите боковые панели и нанесите клей на их углубления

- Соберите боковые детали вокруг нижней части (на последней картинке вы видите, что у нижней панели создается выступ)

- Вставьте деревянные блоки между резиновой лентой и боковыми панелями

- Уберите штыри по одному за раз

- Отрегулируйте стыки, чтобы всё встало на свои места, и не было зазоров

- Положите панель на ровную поверхность и дайте клею высохнуть

Я бы хотел сказать пару слов о дизайне. Есть множество способов создать такие же коробки, но я выбрал именно этот, потому что он идеально подходит тому методу, которым я склеиваю детали. Углубления, которые я сделал, отлично сходятся и мне остается просто стянуть их резиной, и вся конструкция останется при этом прямоугольной и не разъедется под давлением. Деревянные блоки служат передатчиками направления давления, которое оказывается на стены конструкции, а не на её углы. Вы можете оставить их стянутыми на пару часов, пока клей прихватывается, а затем использовать резину для стяжки новой партии.

Другим преимуществом такой сборки является то, что у всех деталей одинаковые габариты (для каждого типа панели) и их можно обрабатывать одинаковым способом, что сокращает количество различных операций. Но, опять же, это мой способ, и если вы можете сделать процесс более удобным – делайте так, как нравится вам.

Склейте все панели.

Шаг 6: Обрезаем излишки

После склейки, на них остались выступающие части, которые я срезал специальной биткой.

Шаг 7: Режем наполнитель

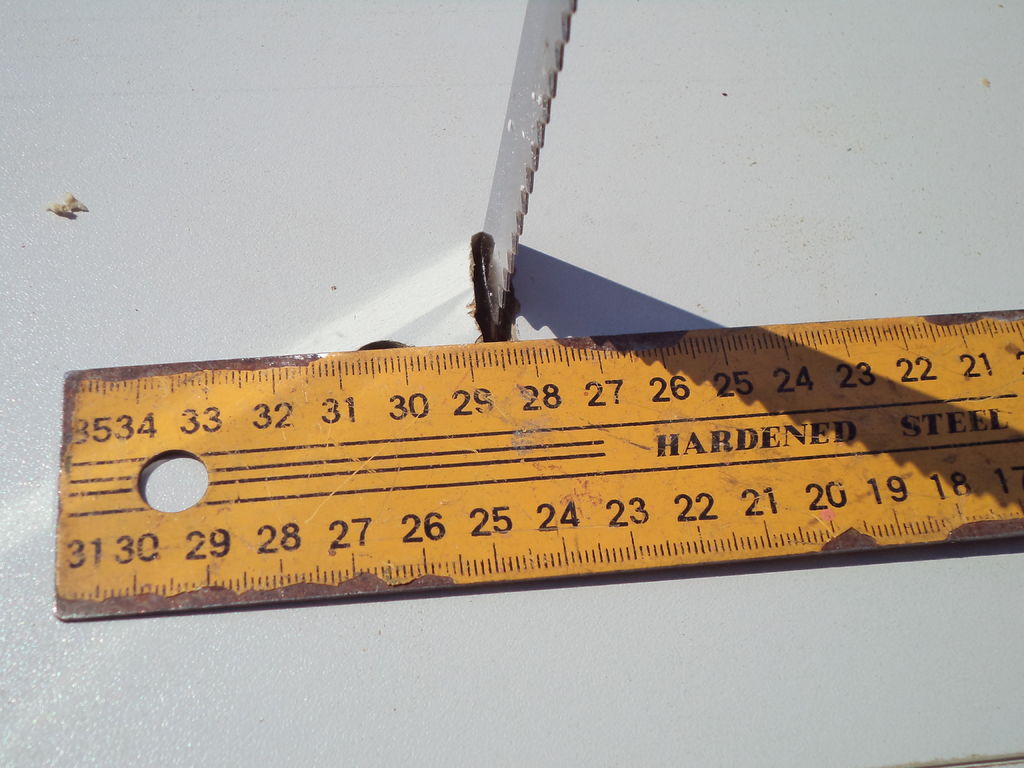

Чтобы они работали, их нужно наполнить материалом, глушащим звук. Я использую для таких целей толстый слой акустической минеральной ваты толщиной 20 мм (она более плотная, чем обычная вата и, возможно, продаётся более толстыми листами).

Для её разрезки я использовал обычный кухонный нож, который закрепил под столом. Так чтобы лезвие торчало сверху. Получившиеся куски ваты были слегка большего, чем коробки, размера, ведь я хотел, чтобы вата плотно села в пространство коробок и не болталась.

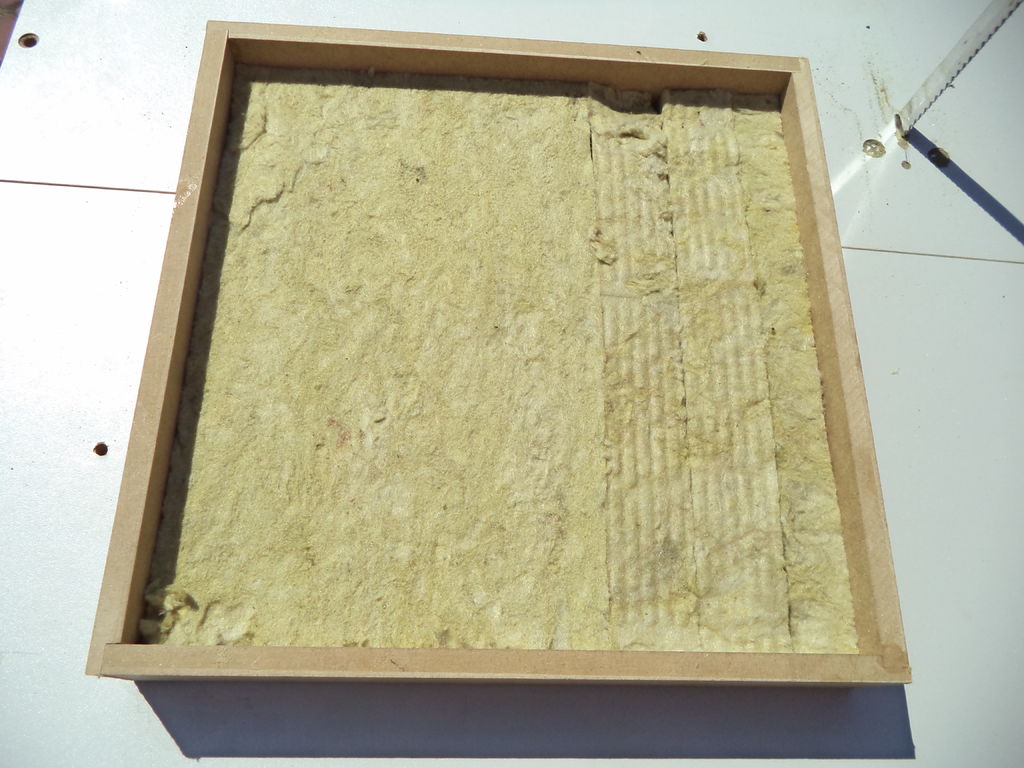

Шаг 8: Вставляем вату в панели

Вставьте наполнитель так плотно, как это возможно. Используйте обрезки ваты, чтобы уплотнить пространство между слоями.

Шаг 9: Гидроизоляция

Нарежьте пачку прямоугольных отрезков гидроизоляции размером приблизительно 36 * 36 см.

Шаг 10: Срежьте углы гидроизоляции

Срежьте углы у отрезков гидроизоляционного материала, держа в голове, что большие стороны получившегося в итоге восьмиугольника должны составить 30 см.

Шаг 11: Покрываем наполнитель гидроизоляцией

Вставьте гидроизоляцию методом, показанным в видео. Правильные движения выработаются с практикой. Целью этой процедуры является создание мембраны, которая предотвращает прохождение из панели частиц минеральной ваты сквозь облицовочную ткань (поэтому необязательно закреплять изоляцию намертво).

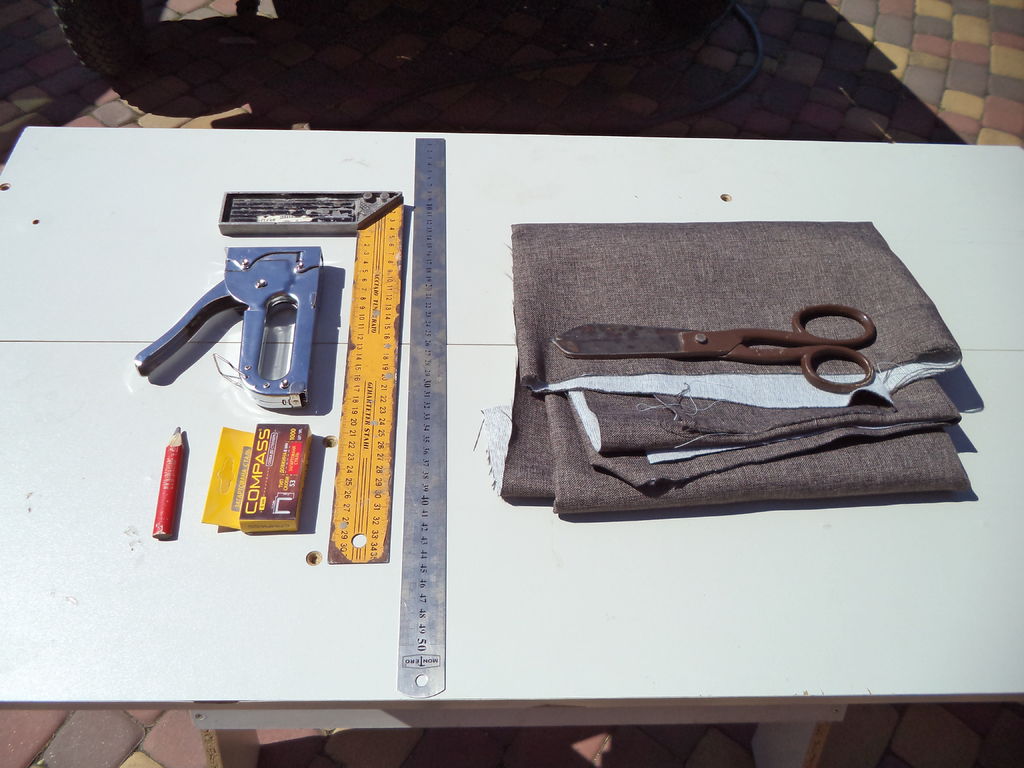

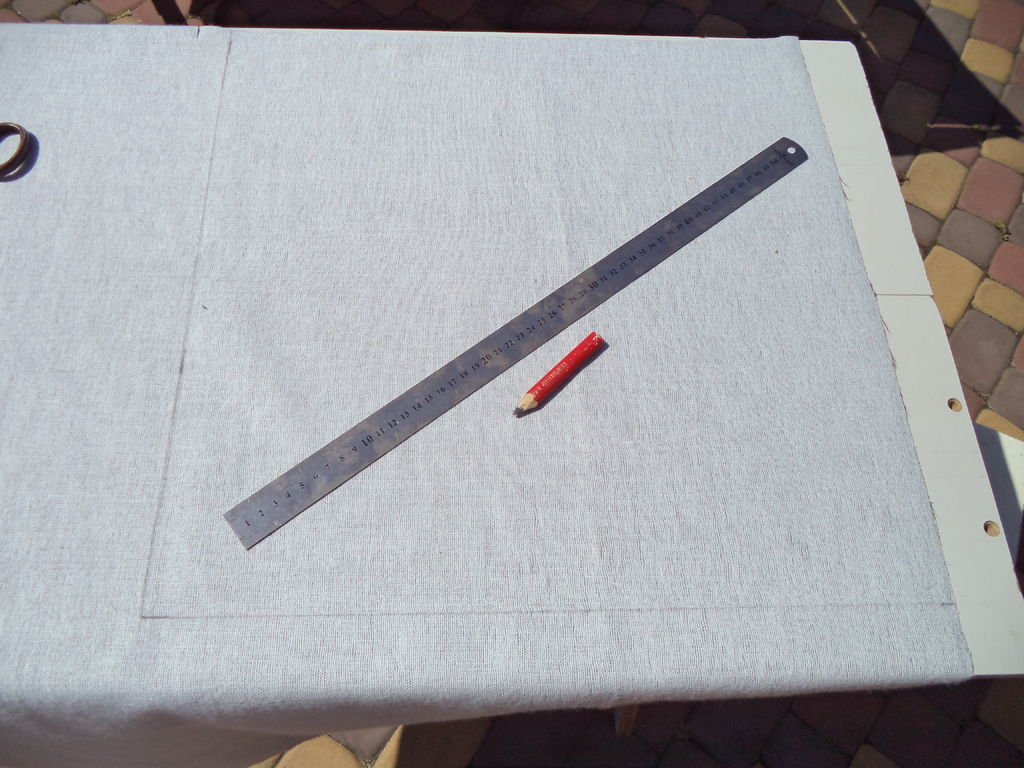

Шаг 12: Работаем с тканью

Я не эксперт в тканях, поэтому я передал работу с тканями человеку, который в этом разбирается, и я не могу дать вам никаких рекомендаций по этому поводу. Я верю, что вы сможете найти всю необходимую информацию в интернете, или обратившись к правильному человеку.

Каждая панель имеет габариты 30 * 30 см плюс высота стен. Добавьте к длине каждой стенки по 2 см, умножьте на 2 и добавьте длину основания. Чтобы получить длину прямоугольника ткани, которая вам понадобится для покрытия панели. Таким образом, если высота вашей панели 5 см, то берите 7 см (5 + 2), умножайте на 2 (14 см) и добавляйте 30. Вы получите прямоугольник габаритами 44 * 44 см.

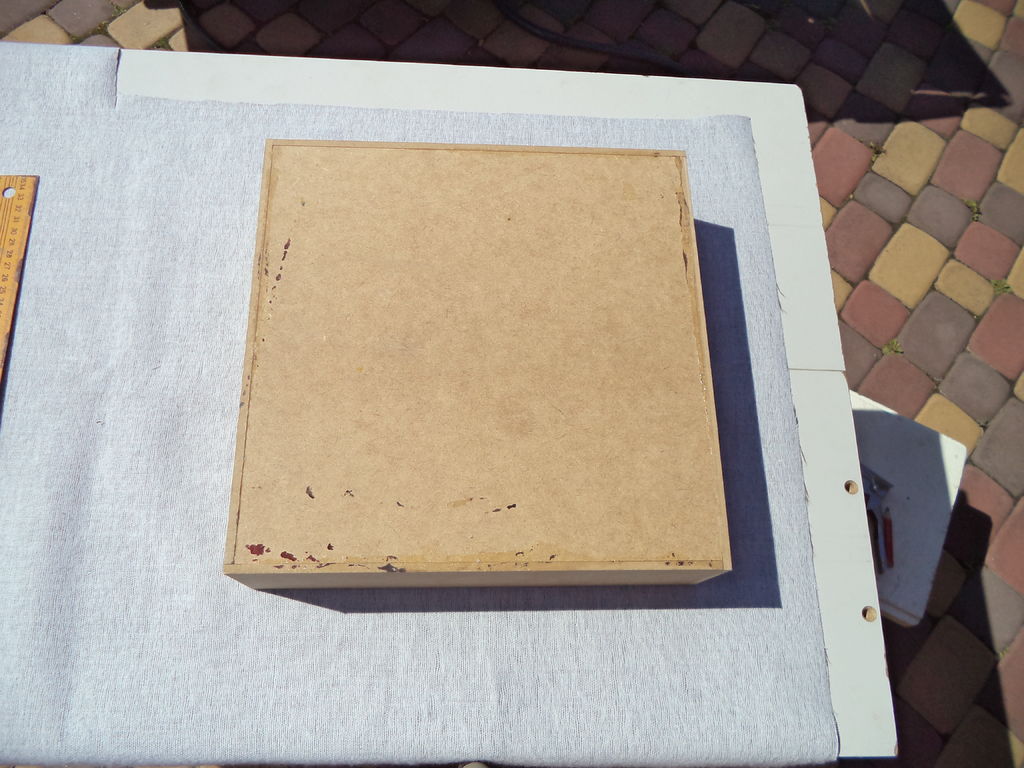

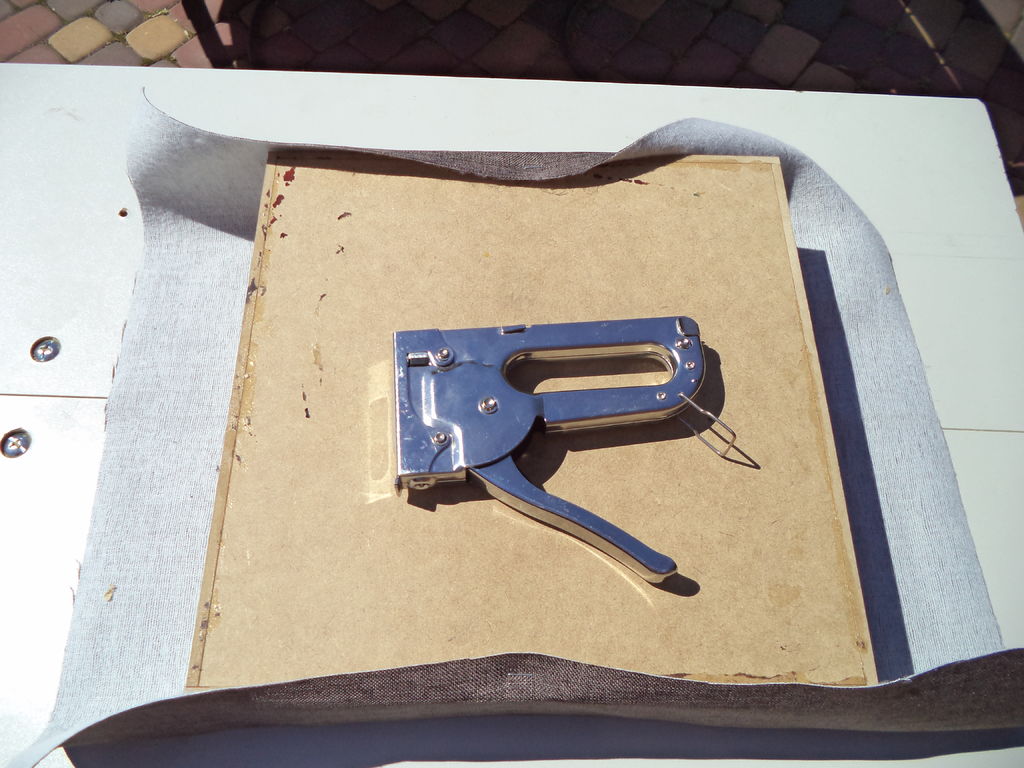

Шаг 13: Крепим ткань

Чтобы правильно растянуть ткань на корпусе, положите её под коробкой и равномерно распределите её по сторонам. Сверните середину одной из сторон (как показано на фотографии) и закрепите её степлером. Натяните ткань с другой стороны, также посередине и закрепите ткань. Проделайте то же самое с оставшимися сторонами. Затем двумя скобами затяните края ткани с первой стороны, то же самое проделайте с противоположной и оставшимися сторонами.

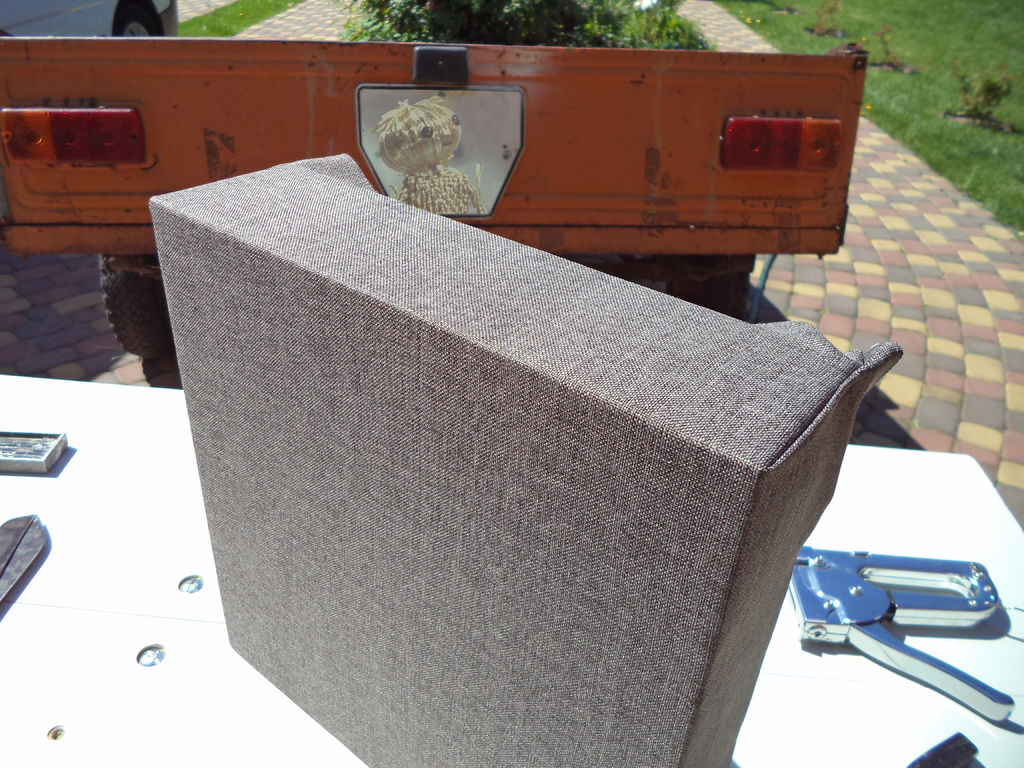

Потяните за ткань в углу, создавая загиб, который вы можете увидеть на фотографии. Учитывая, что на определённой высоте стенки панелей будет видно, убедитесь, что позиционируете скобы достаточно низко (ближе к дну). Пройдитесь таким способом по всем углам, но удостоверьтесь. Что сгибы ткани располагаются симметрично. Вы можете слегка постучать по ткани молотком, и тогда сгиб будет выглядеть более аккуратным.

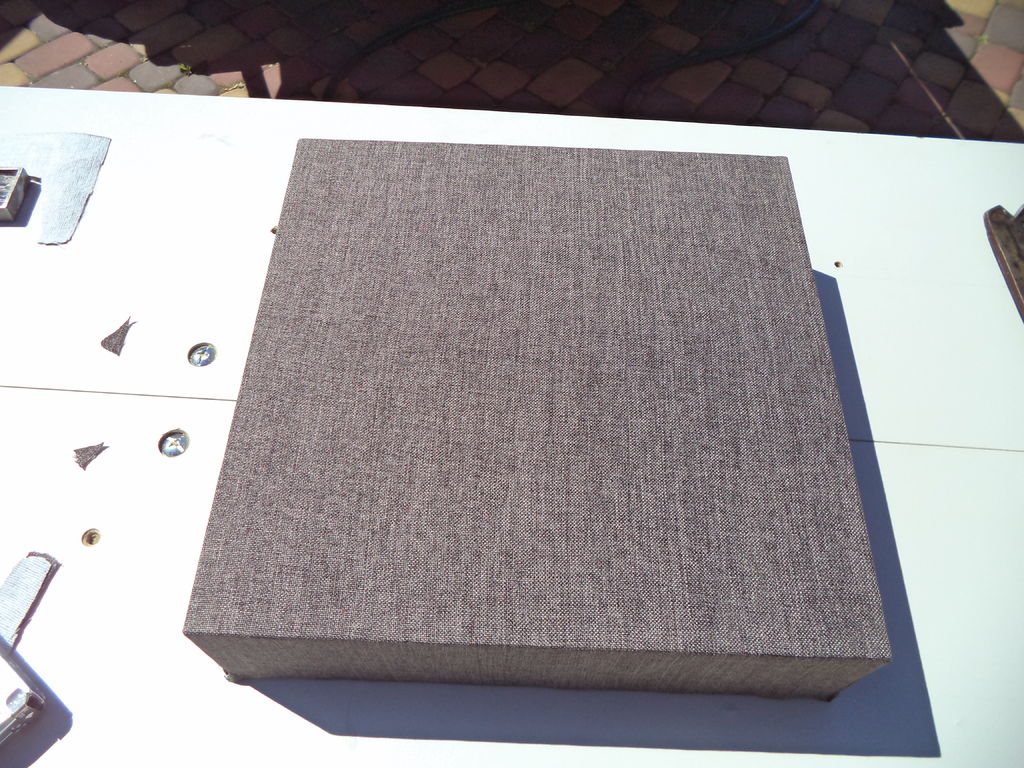

Шаг 14: Финишные штрихи с тканью

Срежьте излишки ткани на задней части. Делать это совсем необязательно и если вас всё устраивает, то оставьте ткань как есть. Потяните за ткань и закрепите её степлером на задней стороне.

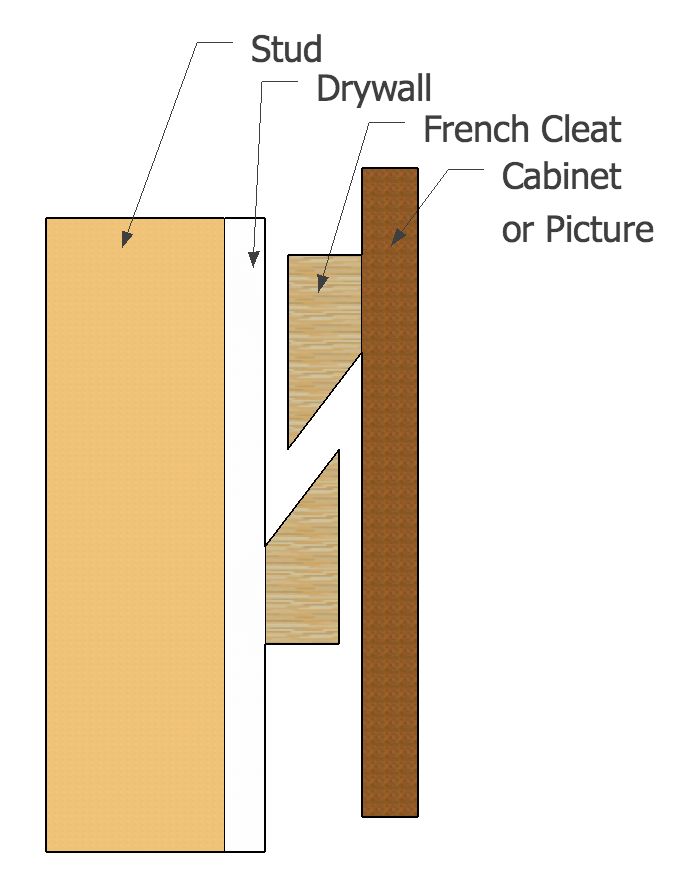

Шаг 15: Крепление на стену

Одна вещь, насчет которой я не был точно уверен – как крепить панели на стену. На данном этапе я ожидал одобрения придуманной мной схемы крепления, после чего я смогу дальше дорабатывать дизайн панелей. Тем не менее, я уверен, что выбранная мной система оптимальна и что я буду использовать её на постоянной основе (по две линии соединения для каждой панели).

Шаг 16: Финальные размышления

Итак, вот в принципе и вся нужная информация. Вы можете создать множество таких панелей, чтобы усовершенствовать свой домашний кинотеатр. На будущее я уже придумал, что в боковые панели можно встроить светодиоды и еще кое-какие улучшения.