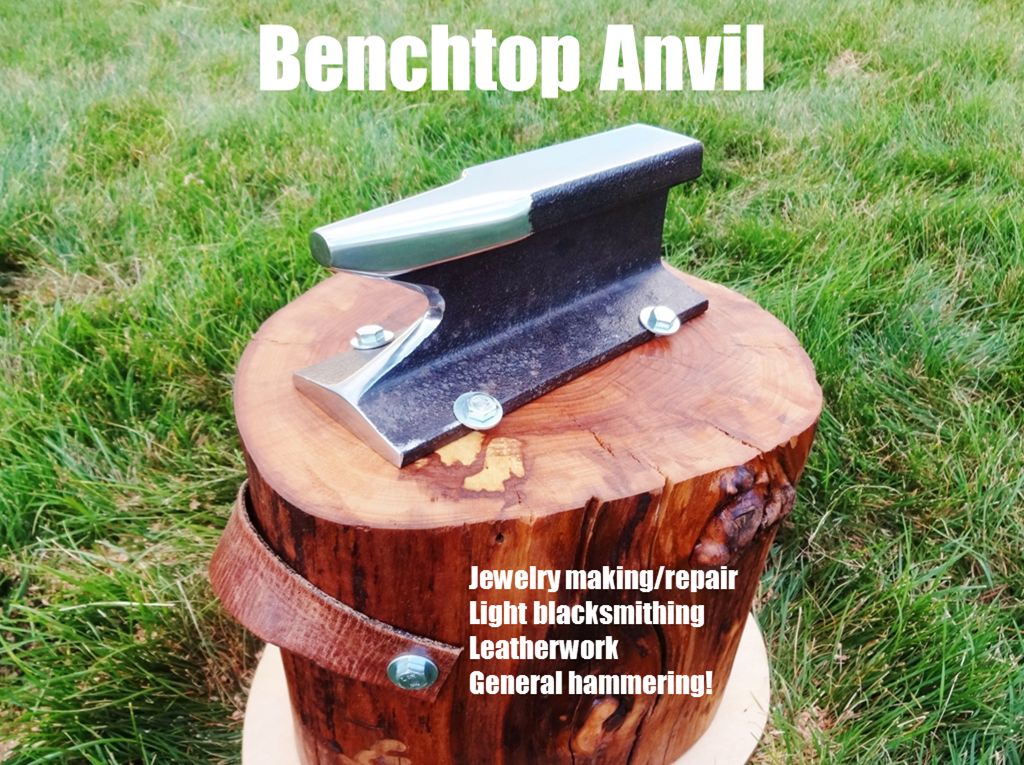

Вот как я сделал небольшую настольную наковальню своими руками для своей мастерской. Далее приведены чертежи и инструкция как делается наковальня.

Самодельная наковальня была сделана из куска железнодорожного полотна. Без бревенчатого основания, наковальня весит около 4,5 кг. Я планирую использовать её для того, чтобы обстукивать горячие и холодные детали, устанавливать прокладки, штамповать кожу, и для любого другого вида легкого битья или сплющивания, которое я могу захотеть сделать.

Содержание статьи

Шаг 1: Найдите кусок рельсы

Чтобы сделать наковальню как у меня, вам понадобится небольшой кусок рельсы. Я получил свой кусок длиной примерно в 23 см от кузнеца, который преподает уроки в местности, где я живу.

Также, в любой момент вы можете зайти на eBay – там обычно есть готовые наковальни, так что вы можете просто купить одну из них. Однако я предпочитаю тратить немного больше времени, денег и усилий на то, чтобы делать свои собственные вещи, так как мне очень нравится процесс создания.

Итак, первый шаг — это спросить, поискать в Интернете, а также у местного дилера металлолома и законно приобрести немного железного лома.

Шаг 2: Нужные инструменты

Я использовал угловую шлифовальную машину для резки и придания рельсе формы. У меня есть набор инструментов Makita, который на время покупки был довольно недорогим, но прекрасно работает и по сей день.

Для удаления больших кусков материала я использовал отрезной круг диаметром 1 мм. В процессе изготовления я израсходовал два из них.

Для удаления малого количества материала и общего формования я использовал диск с 40 зернистостью. Я также потратил два диска.

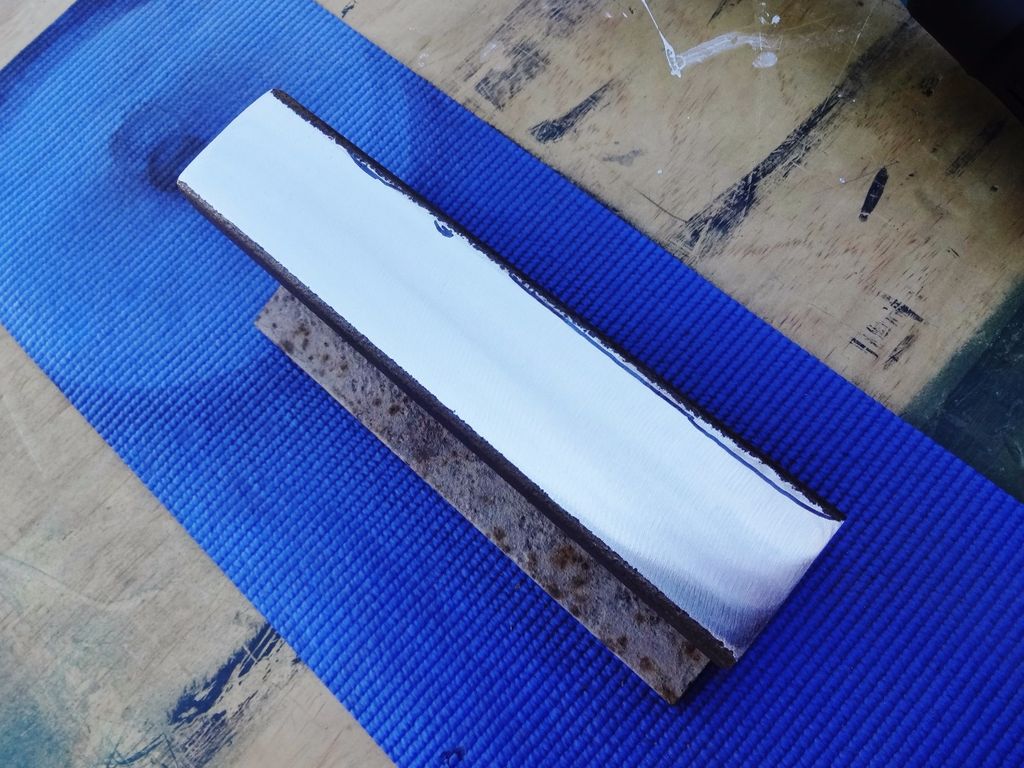

Для выравнивания верхней части наковальни рельса я использовал шлифовальный и полировальный диск для угловкраёв с зернистостью 40, который на самом деле не имеет конической формы (см. 2-е фото выше). Его плоскостность необходима для достижения приемлемо плоской поверхности (это подробно описано в шаге 4).

Другие инструменты и материалы, используемые в проекте:

- Электродрель с кистью для удаления краски и ржавчины и проволочным колесом

- Орбитальный шлифовальный станок с шлифовальными дисками с зернистостью 100 — 220

- Влажная / сухая ручная наждачная бумага зернистостью 320, 400, 800, 1000

- Полироль

- Воск

Ради веселья я отшлифовал и отполировал свою маленькую наковальню до зеркального блеска. Это было определенно не нужно, поскольку при использовании на ней сразу стали появляться отметины. Но это было интересное занятие, и я многому научился, пройдя через процесс отделки.

Шаг 3: Выравниваем верх, часть 1: убираем ямки

На верхней поверхности моего рельса была довольно глубокая ржавчина.

Подобные рельсы, как правило, слегка выпуклые по всей ширине, а я хотел, чтобы моя маленькая наковальня была плоской. Тем не менее, для этого первого шага мы занимаемся только удалением ржавчины и любых других дефектов.

Я начал с диска с зернистостью 40 и осторожно удалял небольшое количество материала, пока все ямки не исчезли.

Хитрость в этом и следующем шаге состоит в том, чтобы остановиться вовремя и в конечном итоге не удалить больше материала, чем это необходимо.

Всегда надевайте соответствующее защитное снаряжение: защита для глаз, ушей, защита легких.

Шаг 4: Выравниваем верх, часть 2: ручная обработка

В этом шаге я переключился на плоский шлифовальный диск.

Чтобы сгладить верхнюю часть рельса и удалить мелкую рябь, оставшуюся с предыдущего шага (а также любые оставшиеся выпуклости), вам нужно делать плавные, полные проходы с легким и постоянным давлением, чтобы шлифовальный диск был идеально ровным относительно вершины рельса.

Если вы будете двигаться равномерно, вы в конечном итоге получите очень плоскую и гладкую поверхность. Я советую попытаться найти приятный для вас ритм работы. Каждый проход должен быть полным от одного конца рельса до другого. Тем не менее, помните, что вы не скашиваете концы рельсы и вам не нужны нежелательные склоны поверхности.

Не нужно нажимать сильно, так как вес инструмента — это все, что вам нужно.

Чтобы определить правильную скорость каждого прохода, проверьте полученные вихревые метки на металле. В идеале вы должны увидеть довольно узкий, выглядящий механически вихревой рисунок.

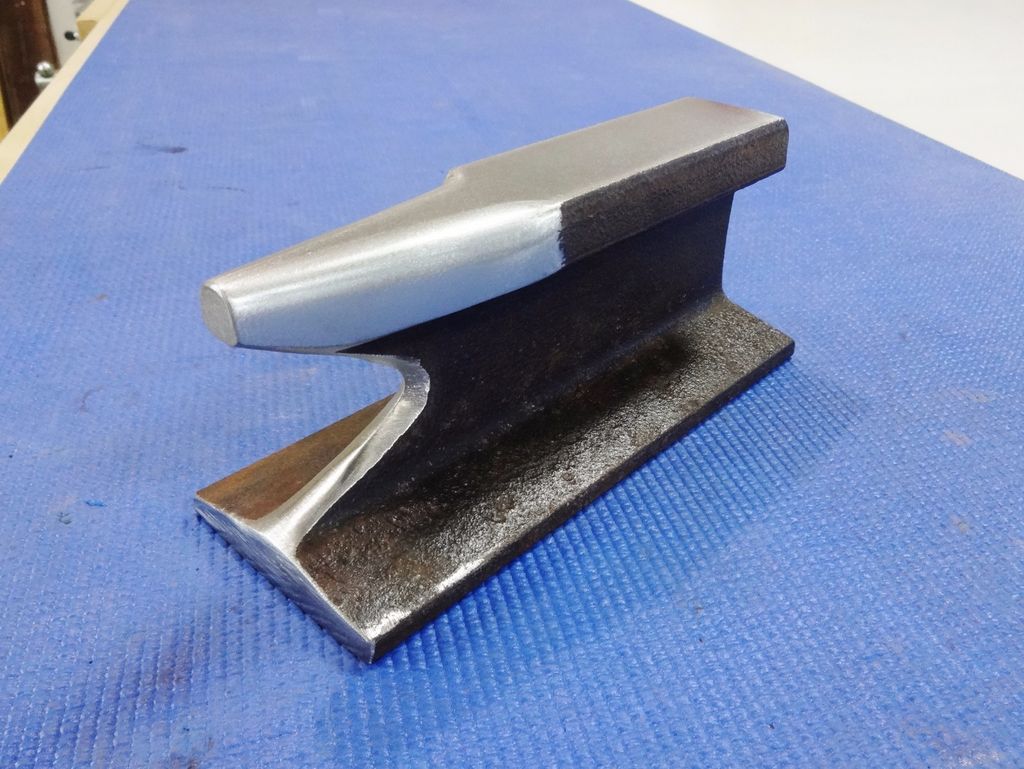

Шаг 5: Делаем рог

Я хотел, чтобы у моей настольной наковальни был рог, который позволял бы формировать основные изгибы.

Я обрисовал желаемую форму и использовал отрезной круг диаметром 1 мм на шлифовальной машине, чтобы разрезать форму клина, как показано на картинке. Каждая сторона заняла около 20 минут времени.

Шаг 6: Придаём форму наковальни

Далее, используя отрезной круг, я удалил секцию под рогом.

Размер этой выемки определяется радиусом действия шлифмашинки. Я сделал два разреза с каждой стороны рельса, и даже в этом случае полный разрез не мог быть завершен.

Тем не менее, все еще соединенная область была достаточно маленькой, чтобы я мог сбить этот кусок быстрым ударом молотка (см. последнюю фотографию).

Шаг 7: Облагораживаем рог и т.д.

Чтобы уточнить форму рога и выреза под ним, я снова переключился на диск с зернистостью 40.

Я тщательно вырисовал маркером линии на роге, чтобы отметить области, которые нужно удалить. Они были сточены секциями, аналогично тому, как это было сделано на шаге 4.

Я работал с формой рога, пока не остался доволен ей.

Шаг 8: Удаляем ржавчину

Используя проволочное колесо на дрели, я удалил всю ржавчину. Это можно сделать несколькими способами, но я решил сделать все быстро при помощи проволочного колеса.

Шаг 9: Шлифовка

Чтобы начать процесс отделки металла до блеска, я взялся за абразивный диск. Им я удалил все отметки, оставленные шлифовальными дисками.

Затем я переключился на орбитальный шлифовальный станок, отшлифовав все блестящие поверхности, поднимая зернистость со 100 до 220.

Как и при шлифовании деревянных проектов, цель состоит в том, чтобы убрать все следы от предыдущей зернистости.

Когда все, что вы видите, это новые отметки от текущей зернистости, это значит, что пришло время перейти к следующей.

Для труднодоступного выреза под рогом я использовал свой дремель с переменной скоростью с маленькими шлифовальными дисками. Он справился на отлично, хотя это было немного утомительно. Я использовал около 10 дисков каждой зернистости.

Примечание к дискам для орбитальной шлифовальной машины: я начал этот шаг, используя довольно типичные диски из оксидной алюминиевой наждачной бумаги (что меня вполне устраивало во всех моих проектах по дереву), но они почти сразу изнашивались на металле. Потом я перешел на диски марки Diablo, которые сделаны из «керамической смеси» и разница была удивительной. Диски служили намного дольше и были значительно более эффективными.

Шаг 10: Влажная шлифовка

После того как все блестящие поверхности были отшлифованы сухим способом до 320, я переключился на влажное ручное шлифование, используя зернистость 400, 800, а затем 1000.

В этот момент заготовка стала выглядеть довольно красиво!

Шаг 11: Полировка и вощение

У меня не было никаких причудливых полирующих составов, поэтому я просто использовал то, что имел. Казалось, что моя полироль работает нормально, так как она становилось черной, когда я втирал её.

После серии протирок и полировки я сделал то же самое с восковой пастой.

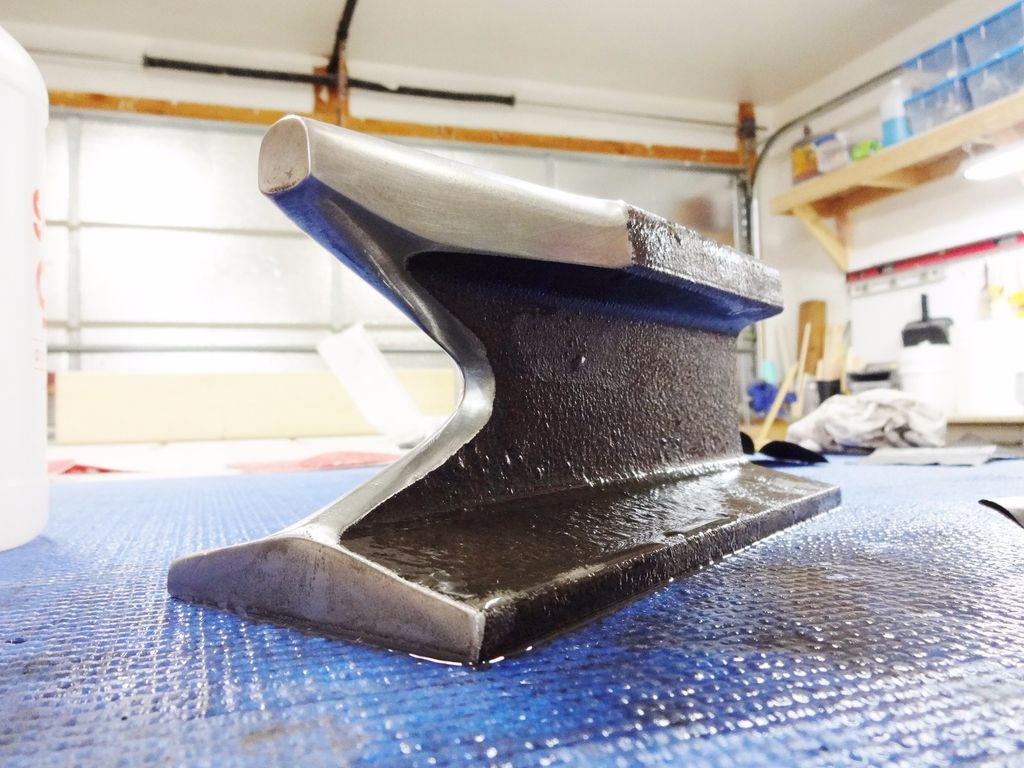

Шаг 12: Засечки для болтов

Чтобы иметь возможность закрепить наковальню, я выточил выемки на каждой стороне нижней пластины.

Я проделал засечки, используя угловую шлифовальную машину с 3-миллиметровым шлифовальным диском. При этом для каждой выемки я сточил по три диска, чтобы добиться углубления длиной около 0,6 см.

Шаг 13: Пень для наковальни

Я использовал бензопилу, чтобы вырезать небольшой кусок старого бревна.

Затем я использовал фрезер и выравнивающий зажим, чтобы концы были плоскими и параллельными друг другу.

Шаг 14: Добавляем базовую плиту и отделываем

Небольшая опорная плита была сделана из куска лома фанеры, который был привинчен к нижней части бревна. Она позволяет прикрепить бревно к моему рабочему столу (см. Шаг 18 в этом руководстве).

Бревно и опорная плита были обработаны кипяченым льняным маслом, я просто обильно протёр все тряпкой и оставил на несколько минут, а затем вытер излишки.

Шаг 15: Добавляем ручки

Я добавил две ручки, сделанные из старого кожаного ремня.

Куски кожи были закреплены на месте с помощью 2 винтов, ввинченных в предварительно просверленные отверстия.

Шаг 16: Закрепляем наковальню

Наковальня была прикреплена к верхней части бревна с помощью винтов.

Эти винты были ввинчены в предварительно просверленные отверстия, которые были сделаны под углом, чтобы соответствовать профилю основания наковальни (см. Последнюю фотографию).

Шаг 17: Готово!

Это был веселый проект, и я многому научился в процессе его изготовления.